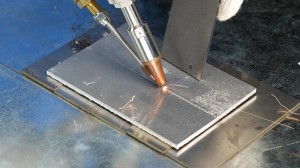

현대 제조에서, 적용2000W 섬유 레이저 용접 기계용접의 경우 알루미늄 금속이 점점 널리 퍼지고 있습니다. 그러나 용접 품질과 안전을 보장하기 위해서는 다음과 같은 주요 문제를 기록해야합니다.

1. 용접 전 표면 처리

알루미늄 금속 표면의 산화물 필름은 용접 품질에 심각한 영향을 줄 수 있습니다. 산화물 필름, 오일 얼룩 및 기타 불순물을 제거하려면 철저한 표면 처리를 수행해야합니다. 특정 자동차 부품 엔터프라이즈가 표면 처리를 무시하기 때문에 알루미늄 프레임을 용접했을 때, 용접에 많은 구멍과 균열이 나타 났으며 자격이 급격히 떨어졌습니다. 처리 과정을 개선 한 후 자격 률은 95%이상 증가했습니다.

2. 적절한 용접 매개 변수 선택

레이저 파워, 용접 속도 및 초점 위치와 같은 용접 매개 변수가 매우 중요합니다. 두께가 2-3mm 인 알루미늄 플레이트의 경우 1500-1800W의 전력이 더 적합합니다. 두께가 3-5mm, 1800-2000W 인 경우 적합합니다. 용접 속도는 전력과 일치해야합니다. 예를 들어, 전원이 1800W 인 경우 5-7mm/s의 속도가 이상적입니다. 초점 위치는 또한 용접 효과에 영향을 미칩니다. 얇은 판의 초점은 표면에 있으며, 두꺼운 판의 경우 내부가 더 깊어 야합니다.

3. 열 입력 제어

알루미늄 금속은 열전도율이 높고 열 손실이 발생하기 쉬우므로 용접 침투 및 강도에 영향을 미칩니다. 열 입력의 정확한 제어가 필요합니다. 예를 들어, 항공 우주 기업이 알루미늄 부품을 용접 할 때 열 입력의 제어가 잘못되면 용접이 불완전한 융합이 발생했습니다. 프로세스를 최적화 한 후 문제가 해결되었습니다.

4. 차폐 가스의 적용

적절한 차폐 가스는 용접 산화 및 다공성을 방지 할 수 있습니다. 아르곤, 헬륨 또는 혼합물이 일반적으로 사용되며 유량과 부는 방향을 제대로 조정해야합니다. 연구에 따르면 아르곤 유량 15-20 L/분과 적절한 부는 방향은 다공성을 감소시킬 수 있습니다.

앞으로는 고전력과 지능형 레이저 용접 장비가 등장 할 것으로 예상되며 새로운 용접 공정과 재료도 광범위한 응용 프로그램을 홍보 할 것으로 예상됩니다. 결론적으로, 이러한 예방 조치에 따라 경험을 축적하고 프로세스를 최적화하면 레이저 용접의 장점이 제조 산업의 개발에 기여할 수 있습니다.

후 시간 : Jul-12-2024